1. Vue d'ensemble

L'industrie chimique de cokéfaction constitue une partie importante de l'industrie sidérurgique. Le coke peut être utilisé comme combustible pour la fusion dans les hauts fourneaux, la fonderie, la fusion de métaux non ferreux et la production de gaz d'eau. Il peut être utilisé pour fabriquer du gaz de four pour la production d'ammoniac synthétique, et peut également être utilisé pour fabriquer du carbure de calcium afin d'obtenir des matières premières pour l'industrie de synthèse organique.

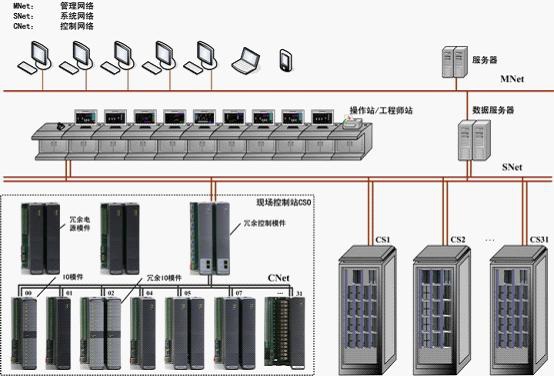

Le système de contrôle distribué UW500 est un système de contrôle distribué de nouvelle génération développé conjointement par Hangzhou Youwen et le Centre national de recherche en ingénierie pour l'automatisation industrielle de l'Université du Zhejiang. Il s'agit d'un système de contrôle distribué de nouvelle génération lancé grâce à une analyse et une synthèse continues, un développement et une innovation, des tests d'amélioration et d'évaluation. Il présente de nombreux avantages tels qu'une fiabilité élevée, un système ouvert, des fonctions puissantes et une maintenance simple. Il peut fournir une surveillance efficace et de haute qualité pour une production ciblée, améliorer la stabilité et la coordination du contrôle, réduire la production de produits finis, améliorer la qualité des produits et accroître la compétitivité du marché des produits. .

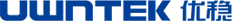

2. Introduction au processus

La partie supérieure du corps du four à coke moderne est le toit du four. Sous le toit du four se trouvent alternativement la chambre de combustion et la chambre de carbonisation. La partie inférieure du corps du four comporte le régénérateur et la zone de rampe reliant le régénérateur et la chambre de combustion. Dans le processus de production de cokéfaction, les matériaux de charbon sont déchargés de la tour à charbon vers les camions à charbon et envoyés vers chaque chambre de carbonisation pour être chargés. Ensuite, une certaine quantité de gaz et une proportion appropriée d'air sont préchauffées dans le régénérateur puis envoyées vers la chambre de combustion pour une combustion mixte. Dans la chambre de carbonisation, les chambres de combustion des deux côtés transfèrent la chaleur à travers les murs en briques de silice pour effectuer un apport de chaleur et une carbonisation unidirectionnels. Le charbon dans la chambre de carbonisation produit une grande quantité de gaz résiduaires pendant le processus de carbonisation, et les gaz résiduaires s'écoulent à travers le tuyau de collecte de gaz jusqu'à la zone d'opération de récupération pour être purifiés et réutilisés. Le cycle de cokéfaction complet dure généralement de 18,5 à 23 heures, puis le coke est expulsé par un poussoir à coke et une trempe à sec est effectuée avec un gaz inerte. Dans le processus de production de cokéfaction, la qualité du coke et l’efficacité du recyclage des gaz résiduaires de cokéfaction sont les principaux indicateurs économiques de la production de cokéfaction. Les facteurs d'influence tels que la température du four à coke, la pression du tuyau de collecte de gaz, la trempe à l'eau à faible humidité/trempe à sec, etc. sont des objets de contrôle clés dans le processus de production et sont des facteurs clés pour assurer le bon déroulement de la production de cokéfaction.

Figure 1 Organigramme du processus de cokéfaction

3. Stratégie de contrôle

Le plan global de contrôle de la production de cokéfaction est principalement divisé en :

1. Système de contrôle séquentiel

Il comprend principalement des systèmes de contrôle de séquence tels que l'inversion du four à coke, la préparation du charbon, le criblage du coke (mélange de charbon), la trempe sèche du coke (trempe humide du coke), etc., pour réaliser les fonctions de démarrage et d'arrêt séquentiels, de contrôle de séquence et de protection de verrouillage de l'équipement.

2. Système de verrouillage

Il comprend principalement le verrouillage du fonctionnement du ventilateur et du collecteur de goudron électrique (collecteur de goudron électrique), le verrouillage de trois ou quatre camions de fours à coke (certains fours à coke ont des dépoussiéreurs), ainsi que la chaîne de fonctionnement du ventilateur/pompe à huile et du collecteur de goudron électrique. , etc.

3. Verrouillage des véhicules

Grâce au dispositif d'identification du numéro de four, au dispositif de collecte de données, au dispositif de transmission de données sans fil, etc. installés sur le wagon poussant le coke, le wagon bloquant le coke et le wagon de trempe du coke, l'identification de la position et l'état de fonctionnement de chaque véhicule sont automatiquement collectés et grâce au traitement des données. et la transmission bidirectionnelle de données, complète la transmission et l'échange d'informations entre les véhicules et réalise les fonctions de verrouillage et de gestion des opérations de la voiture poussant le coke, de la voiture bloquant le coke et de la voiture de trempe du coke.

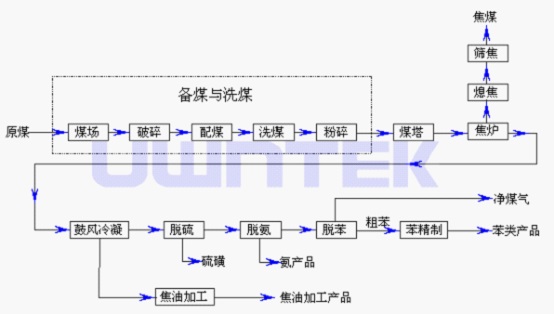

Verrouillage du ventilateur

Le principal équipement de contrôle du système de gaz de cokerie est la soufflante. Le contrôle de surtension du ventilateur centrifuge est contrôlé par la petite vanne manuelle de circulation de gaz (généralement non introduite dans le système). L'aspiration du tuyau principal de gaz est réalisée par la grande circulation de gaz ou le contrôle de la vitesse du ventilateur ; les objets de contrôle sont principalement une vanne papillon arrière à tuyau en forme de ∏, une vanne papillon avant, un inverseur de ventilateur ou un couplage hydraulique. Le système de contrôle met principalement en œuvre la surveillance et l'enregistrement de verrouillage et de verrouillage du système de ventilateur.

Figure 2 Schéma de verrouillage du ventilateur

4. Verrouillage de la pompe à huile

Lorsque la pression d'huile est basse, la protection de verrouillage de la pompe à huile est automatiquement activée.

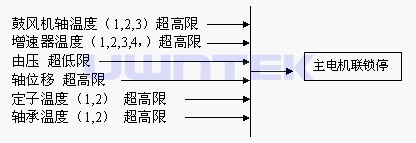

5. Verrouillage électrique de la boîte de capture

Figure 3 Schéma de verrouillage du boîtier de récupération électrique

3. Système de contrôle analogique

Il comprend principalement le système de contrôle de la pression du tuyau de collecte de gaz, le système de chauffage du four à coke (y compris le contrôle de la pression du conduit secondaire, le contrôle du débit de gaz principal, etc.), le contrôle du niveau du séparateur gaz-liquide, etc.

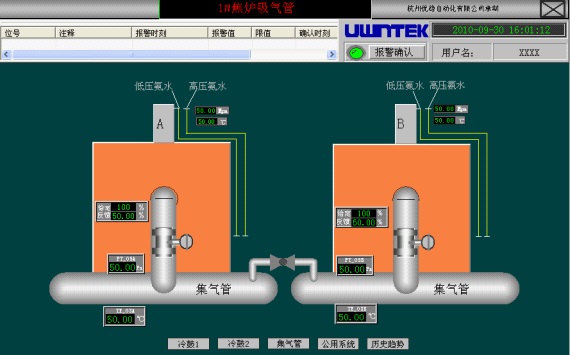

Contrôle de la pression des conduites collectrices

Le contrôle de la pression du tuyau de collecte des gaz de cokerie est l’une des clés du contrôle du four à coke. L'utilisation de méthodes de contrôle avancées pour obtenir un contrôle stable à long terme de la pression des conduites de gaz de coke des fours à coke est d'une grande importance pour l'amélioration de l'environnement, l'augmentation de la quantité et de la qualité de la récupération des gaz, ainsi que la production et la qualité des produits auxiliaires des fours à coke.

Contrôle séparé de la pression des fumées

Le but du contrôle séparé de la pression du conduit de fumée est d'assurer une aspiration stable du conduit de fumée et d'obtenir un coefficient d'excès d'air raisonnable, réduisant ainsi les pertes de chaleur et améliorant l'efficacité thermique. Ajuste automatiquement l'ouverture du volet de conduit de fumée en fonction des changements de pression sous-carneau pour stabiliser la pression sous-carneau. Le système de contrôle de la combustion utilise le volume de gaz de chauffage comme paramètre d'anticipation pour ajuster l'aspiration des fumées, étant donné que la teneur en oxygène des gaz d'échappement est affectée par de nombreux facteurs.

Contrôle du débit de gaz principal

Le contrôle du système de chauffage adopte un contrôle anticipatif combiné à la correction de l'algorithme de gestion automatique de la température du four à coke. Les principaux facteurs affectant le chauffage du four à coke, tels que les caractéristiques du gaz de chauffage, les caractéristiques du charbon mélangé et le fonctionnement du four à coke, sont intégrés dans le module de contrôle du débit. Le contrôle du chauffage adopte une méthode combinée de rétroaction directe, qui ajuste le débit de gaz de chauffage en fonction de la rétroaction mesurée de la température du canal d'incendie ; le feedforward ajuste la puissance d’aspiration du sous-carneau en fonction des changements de débit de gaz.

Étant donné que l'unité de contrôle floue multimode de la température du canal de feu contient les principaux paramètres qui affectent la stabilité du chauffage du four à coke, le mode de contrôle basé sur celui-ci peut refléter correctement les besoins de chauffage du four à coke et présente une forte praticabilité. De plus, ce mode peut également répondre activement à l'état de fonctionnement du four à coke, en intégrant le réglage de la flamme et la gestion des opérations.

De plus, pour l'ensemble du processus de production, en particulier l'étape d'allumage, nous avons pleinement exploité les avantages du partage d'informations DCS, de l'interrogation de données historiques et de la préparation simple d'algorithmes de contrôle personnalisés pour compiler des programmes de contrôle basés sur les conditions de processus spécifiques sur site. Cela améliore non seulement le niveau de contrôle, mais stabilise et améliore également la qualité du produit.

4. Ingénierie de contrôle

En tant qu'objet de contrôle avec un couplage fort, une forte interférence et une non-linéarité sévère, le système de pression du collecteur de gaz de cokerie a toujours été un point de contrôle difficile dans la production de cokéfaction. Grâce à des années d'accumulation d'expérience et de recherche technique réorientée, l'Université du Zhejiang Youwen a développé une solution unique de contrôle de la pression du tuyau de collecte des gaz de cokerie qui améliore non seulement efficacement la précision de réglage de la pression du tuyau de collecte des gaz, mais garantit également le fonctionnement sûr et fiable du système.

Figure 4 Diagramme de structure du système

Figure 5 Tuyau de collecte d'air

5. Résumé

Système de contrôle distribué UW500 - la conception redondante adopte une double redondance, un temps de commutation nul, garantissant une contrôlabilité continue ; le système dispose de mécanismes intégrés de vote d'entrée et de sortie, d'auto-test et de rapport de défauts, aucune programmation utilisateur n'est requise et il peut être automatiquement mis en œuvre tant que la configuration est configurée. Conception redondante. Modules d'E/S hautement fiables : isolation point à point, distribution d'énergie point à point et remplacement point à point en ligne. Le système de contrôle distribué UW500 combine les avantages d'une fiabilité élevée, d'une maintenance facile, d'une configuration flexible et de fonctions puissantes.

Après avoir utilisé le système de contrôle distribué UW500 dans la production de cokéfaction, l'intensité du travail des travailleurs peut être considérablement améliorée et le niveau d'automatisation de la production peut être atteint. Les puissantes capacités de contrôle distribué du DCS sont utilisées pour coordonner le fonctionnement des instruments sur site. Le rendement et la qualité ont été considérablement améliorés. Le contrôle de verrouillage unique du DCS a également amélioré la sécurité de la production de cokéfaction. La stabilité du système de contrôle distribué UW500 rend également le processus de production sûr et fiable.