1. Vue d'ensemble

La production d'électricité par chaudière à fioul et à gaz a une histoire de plus de 60 ans en Chine. Les chaudières construites à l'époque dans le nord-est de la Chine fonctionnent encore aujourd'hui en toute sécurité. Les chaudières au fioul et les chaudières à gaz actuellement développées ajoutent des technologies d'économie d'énergie, respectueuses de l'environnement et autres aux générateurs de gaz d'origine, ce qui en fait des technologies efficaces, économes en énergie, sûres et respectueuses de l'environnement. Le fonctionnement économique des chaudières est une question qui mérite une attention urgente. Cela ne concerne pas seulement l'économie individuelle, mais revêt également une grande importance pour économiser l'énergie et parvenir à un développement durable et coordonné à l'avenir, alors que l'énergie se raréfie de plus en plus.

Le système de contrôle distribué UW500 est un système de contrôle distribué de nouvelle génération développé conjointement par Hangzhou Youwen et le Centre national de recherche en ingénierie pour l'automatisation industrielle de l'Université du Zhejiang. Il s'agit d'un système de contrôle distribué de nouvelle génération lancé grâce à une analyse et une synthèse continues, un développement et une innovation, des tests d'amélioration et d'évaluation. Ce système peut améliorer considérablement le niveau d'automatisation de la surveillance et améliorer le fonctionnement économique et fiable de la chaudière.

2. Introduction au processus

Le processus de production d’électricité est un processus de conversion d’énergie : combustible, énergie chimique, vapeur, énergie thermique, énergie mécanique, énergie électrique. Pour faire simple, il utilise du carburant (gaz) pour générer de la chaleur et chauffer de l’eau pour former de la vapeur surchauffée à haute température et haute pression, qui entraîne la rotation de la turbine et la rotation du rotor du générateur (champ électromagnétique). La bobine du stator coupe les lignes de force magnétiques pour émettre de l'énergie électrique, puis utilise le transformateur élévateur pour monter à la tension du système. Elle est connectée au réseau et transmet l'énergie électrique vers l'extérieur.

Les principaux systèmes d'équipement de production d'électricité au gaz comprennent : le système d'alimentation en carburant, le système d'alimentation en eau, le système de vapeur, le système de refroidissement, le système électrique et d'autres équipements de traitement auxiliaires.

Son système de production d'électricité se compose principalement d'un système de combustion (avec chaudière comme noyau), d'un système de vapeur et d'eau (principalement composé de diverses pompes, chauffe-eau d'alimentation, condenseurs, canalisations, murs d'eau, etc.), d'un système électrique (avec turbogénérateur, transformateur principal, etc.), système de contrôle, etc. Les deux premiers génèrent de la vapeur à haute température et haute pression ; le système électrique réalise la transformation de l'énergie thermique et de l'énergie mécanique en énergie électrique ; et le système de contrôle garantit le fonctionnement sûr, raisonnable et économique de chaque système.

3. Stratégie de contrôle

La fonction d'automatisation de l'unité de chaudière du système de contrôle distribué comprend la fonction d'acquisition de données (DAS), la fonction de contrôle analogique (MCS), la protection contre l'arrêt de la turbine (ETS), la fonction de contrôle de séquence (SCS), la protection contre la coupure de combustible principal de la chaudière (MFT) et la gestion des informations. et d'autres fonctions.

1. Système de contrôle du carburant gazeux

Dans le contrôle général du système de combustion d’une chaudière, le principal paramètre contrôlé est la pression ou la charge de vapeur principale. Le contrôle de la pression principale de la vapeur et des paramètres de charge est obtenu en ajustant la quantité de gaz entrant dans la chaudière. Le système de contrôle de la quantité de combustible de la chaudière est basé sur le contrôle de la pression de vapeur de sortie de la chaudière, et le débit de vapeur principal de la chaudière est utilisé comme anticipation.

Le système de combustion de l'unité de production de gaz de haut fourneau peut maintenir la chaudière fonctionnant à une charge de combustible de 25 % à 110 % selon la quantité de gaz sans arrêter autant que possible le four via l'unité. Le changement dans l'ouverture de la soupape d'admission de la turbine à vapeur entraînera les paramètres de pression de la vapeur principale, et la pression de la vapeur principale peut être stabilisée en ajustant le carburant via un contrôle de rétroaction. Par conséquent, ce système assure d'abord la pression d'entrée des gaz de haut fourneau, contrôle la pression d'entrée de gaz de haut fourneau en ajustant l'ouverture de la vanne d'entrée de gaz de haut fourneau et contrôle le combustible lorsque la pression de gaz est garantie.

2. Système de contrôle du volume d'alimentation en air (système de contrôle de la teneur en oxygène des fumées)

Le contrôle de l'alimentation en air doit non seulement garantir la combustion sûre de la chaudière, mais également garantir les avantages économiques de la chaudière. Le système de contrôle de l'alimentation en air garantit en fin de compte la sécurité et l'économie de ses conditions de combustion en assurant le volume optimal d'oxygène à la sortie du four.

Le système de contrôle de l'alimentation en air est principalement utilisé pour ajuster le volume de distribution d'air du gaz de haut fourneau, puis le circuit de correction du volume d'oxygène est connecté en cascade à la boucle de contrôle du volume d'alimentation en air.

3. Système de contrôle du volume d'air induit (système de contrôle de la pression négative du four)

Selon le projet pratique de production d'énergie au gaz de haut fourneau, le système de contrôle du tirage induit utilise la pression négative du four comme paramètre de contrôle principal, mais le signal d'alimentation en air total peut être utilisé comme signal anticipatif.

4. Contrôle coordonné des machines et des fours

Si la pression de vapeur principale à la sortie de la chaudière change, la quantité de gaz de haut fourneau changera. Si la quantité de combustible gazeux de haut fourneau change, elle sera inévitablement affichée par des changements dans la valeur de son paramètre de pression. Par conséquent, le contrôle du système de carburant consiste à contrôler l'état de combustion en ajustant l'ouverture de la vanne d'entrée de gaz du haut fourneau pour contrôler la pression d'entrée du gaz de haut fourneau (plutôt que de contrôler la quantité de gaz combustible admis), en conjonction avec le contrôle de la turbine à vapeur pour contrôler la vapeur principale de la chaudière. Le but de la pression. Par conséquent, d’une part, l’ajustement de la charge de la chaudière est calculé et contrôlé via le système de calcul de répartition de la charge de la chaudière ; d'autre part, le contrôle de la pression du tuyau principal de vapeur de la chaudière est contrôlé en ajustant l'ouverture de la vanne de la turbine.

5. Système principal de contrôle de la température de la vapeur

Le réglage de la température de vapeur principale de la chaudière doit être conçu en fonction des caractéristiques de la chaudière. Dans la plage de fonctionnement spécifiée de la chaudière, lorsque la charge de contrôle de température est atteinte (en particulier dans les zones à faible charge et à forte charge), la température de sortie du surchauffeur du premier étage est contrôlée dans la plage définie.

Quantité de réglage : débit d'eau de désurchauffe

Équipement de régulation : vanne de régulation d'eau de désurchauffe

Signal de température principal : température de sortie du surchauffeur haute température

6. Contrôle de l'alimentation en eau (contrôle du niveau d'eau du tambour)

Le contrôle normal doit être un système de contrôle à trois impulsions comprenant le débit de vapeur, le niveau d'eau du tambour et le débit d'eau d'alimentation. Lorsque la charge est inférieure à 30 %, un contrôle à impulsion unique avec uniquement le niveau d'eau du tambour est adopté. Lorsque la charge est supérieure à 30 %, elle passe en contrôle à trois impulsions. Une commutation sans à-coups entre une commande à une impulsion et une commande à trois impulsions doit être assurée, et vice versa.

Le transmetteur qui mesure le niveau d'eau du tambour doit être doublement redondant, de préférence triple redondant, et disposer d'une compensation, d'une comparaison et d'une sélection de pression.

Le débit d’eau d’alimentation compensé en température doit être ajouté au débit d’eau de pulvérisation pour obtenir le signal de débit d’eau d’alimentation total.

La mesure du débit de vapeur doit être compensée en pression et en température, et le débit du tuyau de chauffage principal doit être ajouté pour obtenir le signal de débit de vapeur total.

Quantité ajustée : niveau d'eau du tambour

Montant de réglage : débit d'alimentation en eau

Signal d'entrée du circuit auxiliaire : débit d'eau d'alimentation

Signal d'entrée anticipé : débit de vapeur principal

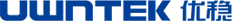

Figure 1 Protection du niveau de liquide du tambour à vapeur

7. Système de contrôle du niveau d'eau du condenseur

Maintenez un certain niveau d’eau dans le condenseur pour garantir l’établissement d’un vide normal dans le condenseur. Des niveaux d’eau trop élevés ou trop bas dans le condenseur peuvent détruire le vide du condenseur. Dans le système de contrôle du niveau d'eau du condenseur, la valeur d'écart entre la valeur mesurée du niveau d'eau du condenseur et la valeur donnée est soumise au calcul PID, et le résultat du calcul ajuste l'ouverture de la vanne de régulation du niveau d'eau du condenseur pour maintenir une eau de condenseur constante. niveau.

8. Système de contrôle de pression du joint d’arbre

À l'espace entre la plaque de séparation intérieure et l'arbre principal de l'étage de turbine à vapeur, ainsi qu'à l'endroit où l'arbre principal pénètre à l'extérieur du cylindre, le cylindre à vapeur fuira ou de l'air extérieur s'infiltrera, ce qui réduira l'efficacité de la turbine à vapeur et aggraver le vide de l'unité, détruisant le fonctionnement normal de la turbine à vapeur. Par conséquent, un joint d’arbre doit être utilisé pour bloquer les fuites de vapeur et d’air afin d’assurer le fonctionnement normal de la turbine à vapeur. Les performances de la garniture mécanique sont obtenues en contrôlant la pression de vapeur de la garniture mécanique.

Dans le système de régulation de pression du joint d'arbre du groupe électrogène à turbine à vapeur, la valeur mesurée de la pression du joint d'arbre et la valeur donnée sont soumises au calcul PID, et le résultat du calcul contrôle la vanne de régulation d'alimentation en vapeur du joint d'arbre pour maintenir la pression du joint d'arbre. à la valeur fixée.

9. Système de contrôle du niveau d'eau pour vases d'expansion continue

Selon le signal de niveau d'eau du vase d'expansion continue, le régulateur hydrophobe du vase d'expansion continue est contrôlé pour maintenir le niveau d'eau du vase d'expansion continue à la valeur définie.

10. Système de contrôle du niveau d'eau du réchauffeur haute pression

Le réchauffeur haute pression est un dispositif d'échange thermique entre la vapeur d'extraction de la turbine et l'eau d'alimentation principale. Le réchauffeur basse pression est un dispositif d'échange thermique pour l'extraction par turbine de vapeur et d'eau de condensation. Leurs niveaux d'eau sont trop élevés, ce qui peut provoquer une entrée d'eau dans la turbine, provoquant un accident.

Dans le système de réglage du niveau d'eau du réchauffeur haute pression, la valeur mesurée du niveau d'eau est comparée à la valeur donnée pour le fonctionnement PID, et le résultat du fonctionnement contrôle la vanne de régulation de vidange du réchauffeur haute pression afin que le niveau d'eau élevé soit conforme. les exigences de fonctionnement.

11. Système de contrôle du niveau d'eau du réchauffeur basse pression (généralement non disponible dans les petites unités)

Dans le système de réglage du niveau d'eau du chauffe-eau basse pression, la valeur mesurée du niveau d'eau est comparée à la valeur donnée pour le fonctionnement PID, et le résultat du fonctionnement contrôle la vanne de régulation de vidange du chauffe-eau basse pression afin que le niveau d'eau bas soit conforme. les exigences de fonctionnement. En cas d'urgence, le niveau de liquide est contrôlé par la porte électrique de dégagement d'eau de secours.

12. Système de contrôle du niveau d'eau du dégazeur

Le maintien du niveau d'eau du dégazeur a pour but d'assurer l'équilibre entre l'offre et la demande en eau de chaudière. Selon le processus de production, le contrôle du niveau d'eau du dégazeur dispose de deux méthodes de réglage : une impulsion et trois impulsions. La différence entre eux réside dans le fait que l'eau de supplément chimique soit alimentée en continu. Parmi eux, la méthode de réglage à trois impulsions est similaire au système de contrôle du niveau d'eau du tambour. Il s'agit d'un réglage à une seule impulsion pendant le démarrage et le fonctionnement à faible charge, et à trois impulsions pendant le fonctionnement à charge normale. La commutation entre une impulsion simple et une triple impulsion peut être réalisée manuellement ou automatiquement.

Lorsque le niveau d'eau du dégazeur atteint une valeur élevée, le régulateur de niveau d'eau du dégazeur se ferme et la vanne de recirculation des condensats s'ouvre. Lorsque le niveau d'eau dans le dégazeur est trop élevé, ouvrir la porte électrique d'évacuation d'eau de secours. Lorsque la turbine est hors service, le niveau d'eau du dégazeur est ajusté par la vanne d'eau d'alimentation en produits chimiques.

13. Système de contrôle de pression du dégazeur

Lors du démarrage de l'unité, la pression du dégazeur est ajustée en ouvrant la vanne de régulation du tuyau principal de vapeur de l'usine pour maintenir la valeur de consigne de la pression du dégazeur.

Dans des conditions de charge normales, le système de réglage de la pression du dégazeur est conçu pour envoyer l'écart entre la valeur de mesure de la pression du dégazeur et la valeur définie au PID pour le calcul. Le résultat du calcul ajuste la vanne de régulation de pression du dégazeur pour contrôler la désaération. La pression de l'appareil est à la valeur réglée.

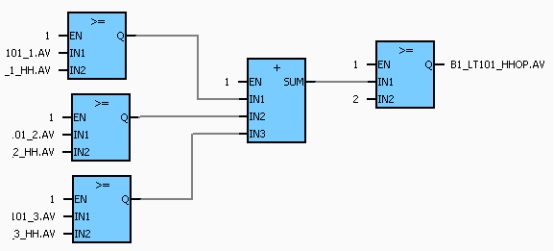

4. Ingénierie de contrôle

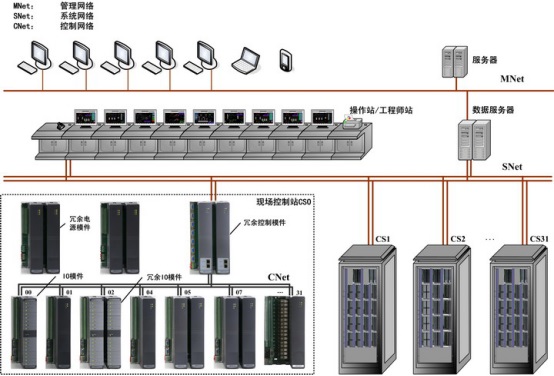

Le système de contrôle distribué UW500 a été largement utilisé dans la production d’énergie des chaudières. L'UW500 peut compléter des fonctions telles que la collecte de données, le contrôle analogique, la protection de sécurité du four, le contrôle électrique, le contrôle public de l'alimentation d'usine, le contrôle du réseau de chauffage, etc. Le système prend en charge 32 stations de contrôle et l'échelle du système atteint : AIO : 16384, DIO : 32768.

Le système de contrôle distribué UW500 peut surveiller en temps réel un grand nombre de points qui doivent être surveillés dans la production d'électricité de la chaudière. L'excellente conception à double redondance rend le système plus stable et fiable.

Figure 2 Diagramme d’organisation du système

Figure 3 Système de combustion de la chaudière

5. Résumé

L'utilisation du système de contrôle distribué UW500 pour surveiller un grand nombre de points de surveillance peut réduire considérablement la charge de travail des travailleurs, permettant d'afficher une grande quantité de données dispersées de manière centralisée sur le poste d'exploitation. Le système stable rend le contrôle plus sûr et plus facile. La combustion de la chaudière est également bien maîtrisée, ce qui améliore considérablement le rendement de la combustion.