1. Vue d'ensemble

Le pétrole est un mélange complexe composé principalement d'hydrocarbures. Les masses moléculaires relatives des hydrocarbures et des composés non-hydrocarbures présents dans le pétrole varient de dizaines à milliers, et les points d'ébullition correspondants vont de la température normale à plus de 500 degrés. Les structures moléculaires sont également diverses.

L'industrie du raffinage du pétrole produit de l'essence, du kérosène, du diesel et d'autres carburants ainsi que des matières premières pour l'industrie chimique. C’est l’un des piliers les plus importants de l’économie nationale. Elle est liée à la bouée de sauvetage économique et à la sécurité énergétique du pays. C’est extrêmement important pour l’économie nationale, la défense nationale et le développement social. statut et rôle. Les puissances économiques mondiales sont toutes puissantes dans les secteurs du raffinage du pétrole et de la pétrochimie.

Le pétrole ne peut pas être utilisé directement comme carburant pour les moteurs d’automobiles, d’avions, de navires et d’autres véhicules de transport, ni comme lubrifiants, huiles solvantes, huiles de traitement et autres produits. Il doit passer par différents procédés de transformation pour obtenir divers produits pétroliers répondant aux exigences de qualité. produit.

La distillation du pétrole et de ses produits constitue l’équipement le plus élémentaire de l’unité de raffinage du pétrole. C'est un équipement indispensable pour tout dispositif de traitement primaire et secondaire. Le pétrole brut peut être fractionné en fractions essence, kérosène et diesel par distillation atmosphérique. En raison des différentes propriétés du pétrole brut, certaines de ces fractions peuvent être directement utilisées comme produits, tandis que d’autres doivent être raffinées ou transformées. L’huile atmosphérique de fond de tour est distillée sous pression réduite. Selon la nature du pétrole brut ou le procédé de traitement, les fractions obtenues peuvent être utilisées comme matières premières de craquage (craquage thermique, craquage catalytique, hydrocraquage, etc.) ou comme matières premières d'huile lubrifiante, ou encore comme matières premières de craquage d'éthylène. L'huile de fond de la tour à vide peut être utilisée comme matière première pour le traitement du fioul, de l'asphalte, de la cokéfaction ou d'autres huiles résiduelles (désasphaltage au solvant, craquage catalytique des huiles résiduelles, hydrocraquage des huiles résiduelles, etc.).

Pour la distillation du pétrole brut en Chine, les grandes raffineries nationales utilisent généralement des équipements atmosphériques et sous vide qui traitent 2,5 à 2,7 millions de tonnes de pétrole brut par an. Il se compose d'un dessalage électrique, d'une tour de distillation initiale, d'une tour atmosphérique, d'une tour à vide, d'un four de chauffage atmosphérique et d'un chauffage sous vide. Il se compose d'un four, d'une distillation du produit et d'un système de vapeur autogénéré. Cet appareil produit non seulement de l'essence qualifiée, du kérosène d'aviation, du kérosène pour lampes et du diesel, mais produit également des matières premières de craquage catalytique, des matières premières d'asphalte oxydé et de l'huile résiduelle ; pour les raffineries d'huiles lubrifiantes, elles doivent également produire de l'huile de base d'huile lubrifiante. Chaque raffinerie utilise différents types de pétrole brut, et lorsque le type de pétrole brut change, le plan de production doit être modifié. Le flux de processus du dispositif atmosphérique et sous vide de type carburant-huile lubrifiante est le suivant : lorsque le pétrole brut est envoyé de la zone du réservoir au dispositif atmosphérique et sous vide, la température est généralement d'environ 30 °C et est envoyé à l'échangeur de chaleur pour échange de chaleur à travers la pompe à pétrole brut. Après l'échange thermique, la température du pétrole brut lorsqu'il atteint 110°C, il entre dans le réservoir de dessalement électrique pour le dessalement primaire et le dessalement secondaire. Après le dessalement, il chauffe jusqu'à environ 220°C par échange thermique et entre dans la tour de distillation primaire pour être distillé. Le pétrole brut au fond de la tour de distillation initiale est envoyé vers l'échangeur thermique de deux manières par la pompe pour échanger de la chaleur jusqu'à environ 290°C. Il est envoyé au four de chauffage à pression atmosphérique de deux manières et chauffé à environ 370°C avant d'entrer dans la tour à pression atmosphérique. L'essence est distillée à partir du sommet de la tour atmosphérique, le kérosène est distillé à partir de la première ligne latérale (appelée première ligne), le diesel est produit à partir de la deuxième ligne latérale (la deuxième ligne est souvent appelée deuxième ligne), des lubrifiants ou des catalyseurs sont produits à partir de la troisième ligne latérale, et des matériaux catalytiques sont produits à partir de la quatrième ligne latérale. Le pétrole lourd au bas de la tour à pression normale est pompé vers le four de chauffage à pression normale, chauffé à 390°C, puis envoyé à la tour à vide pour distillation sous vide. Réduisez la première ligne et la deuxième ligne pour produire du lubrifiant ou un matériau de poussée, et réduisez les troisième et quatrième lignes pour produire du lubrifiant.

2. Introduction au processus

1. Système d'échange thermique de pétrole brut

Le pétrole brut est envoyé du réservoir de pétrole à l’entrée de la pompe à pétrole brut par pression statique. Le filtre situé devant l'entrée de la pompe à pétrole brut est injecté d'un désémulsifiant et d'eau bénéfiques pour assurer l'effet du dessalage électrique, et est transporté par la pompe dans le réservoir de dessalement électrique pour le dessalement et la déshydratation.

Sous l'action de la force du champ électrique généré par le courant alternatif haute tension de 12 000 à 24 000 volts dans le réservoir de dessalage électrique et l'action du désémulsificateur, les minuscules gouttelettes d'eau s'agrègent en grosses gouttelettes d'eau qui se déposent et se séparent du pétrole brut. . Étant donné que la majeure partie du sel contenu dans le pétrole brut est dissoute dans l’eau, la déshydratation inclut donc le dessalement.

Une fois que le pétrole brut est sorti du réservoir de dessalage électrique, la charge continue d'échanger de la chaleur avec le pétrole et pénètre dans la 31ème couche de la tour atmosphérique.

2. Système de distillation initial

Lors du dessalage, le pétrole brut déshydraté échange de la chaleur à 215-230°C et entre dans la tour de distillation initiale. La fraction ayant un point de distillation initial de -130°C est distillée par le haut de la tour. Après condensation et refroidissement, une partie est utilisée pour le reflux au sommet de la tour, et l'autre partie est évacuée comme matière première de reformage ou plus. Essence lourde, également connue sous le nom d'huile de qualité initiale.

3. Système à pression normale

Le pétrole brut provenant du fond de la tour de distillation initiale est chauffé à 350-365°C dans un four de chauffage à pression normale, puis entre dans la tour de fractionnement à pression normale. Le reflux froid est dirigé vers le sommet de la tour pour contrôler la température au sommet de la tour à 90-110°C. La température monte progressivement du haut de la tour jusqu'à la section d'alimentation. Tirant parti des différentes plages de points d'ébullition des fractions, l'essence est évacuée par le haut de la tour, et le kérosène, le diesel léger et le diesel lourd sont évacués par la première ligne latérale, la deuxième ligne latérale et la troisième ligne latérale respectivement. Une fois ces fractions secondaires extraites en composants légers à l’aide de vapeur surchauffée dans une tour de stripping sous pression régulière, une partie de la chaleur est récupérée par échange thermique, puis refroidie à une certaine température respectivement avant d’être envoyée au dispositif. La température au pied de la tour est d'environ 350°C. Le pétrole lourd non vaporisé au bas de la tour est utilisé comme huile d'alimentation pour la tour à vide après que les composants légers aient été extraits par de la vapeur d'eau chaude. Afin de rendre les charges de vapeur et de liquide dans chaque partie de la tour sur toute la hauteur de la tour relativement uniformes et d'utiliser pleinement la chaleur du reflux, 2 à 3 reflux de circulation intermédiaires sont généralement insérés entre les orifices d'extraction latéraux du la tour.

4. Système de réduction de pression

Le pétrole lourd au bas de la tour à pression normale est pompé dans le four de chauffage sous vide, chauffé à 390-400°C et entré dans la tour de fractionnement sous vide. Aucun produit ne sort du haut de la tour. Une fois le gaz non condensable séparé condensé et refroidi, le gaz non condensable est généralement extrait avec un éjecteur de vapeur à deux étages pour maintenir la pression résiduelle dans la tour entre 1,33 et 2,66 kPa, afin de garantir que l'huile est entièrement absorbé sous pression réduite. Sortez à la vapeur. Du côté de la tour, des fractions d'huile lubrifiante ou des huiles d'alimentation craquées de poids différents sont extraites des première et deuxième conduites latérales. Après avoir été dégazés et refroidis par échange thermique, une partie d'entre eux peut être renvoyée vers la tour pour circulation et reflux, et une partie peut être expulsée hors de l'appareil. Le résidu sous vide au bas de la tour est également soufflé dans de la vapeur surchauffée pour extraire les composants légers. Une fois le taux d’extraction augmenté, il est extrait avec une pompe. Après échange thermique et refroidissement, il est évacué de l'appareil. Il peut être utilisé comme carburant personnel ou comme fioul commercial, ou comme matière première d’asphalte. ou matière première pour les unités de désasphaltage au propane afin de produire davantage de lubrifiants lourds et d'asphalte.

3. Circuit de commande principal du dispositif normal et à vide

La distillation du pétrole brut est un processus de production continu. Un appareil atmosphérique et sous vide qui traite 2,5 millions de tonnes de pétrole brut par an comporte généralement 130 à 150 boucles de contrôle. Plusieurs boucles de contrôle typiques sont présentées ci-dessous.

1. Four de décompression

La pression de la vapeur de 0,7 MPa dans le four de décompression est contrôlée dans des plages distinctes. La pression de la vapeur de 0,7 MPa dans le four de décompression est ajustée en complétant la vapeur de 1,1 MPa ou en évacuant les gaz d'échappement vers le réseau de tuyaux d'échappement de 0,4 MPa. L'utilisation du DCS pour contrôler la pression de vapeur de 0,7 MPa est calculée et évaluée via le module de fonction DCS pour obtenir un contrôle à plage divisée de la pression de vapeur. Le signal de détection de pression de vapeur de 0,7 MPa est envoyé au régulateur de bloc fonctionnel, qui produit un segment de 4 à 12 mA pour régler la vanne de régulation du réseau de tuyaux d'entrée de vapeur de 1,1 MPa, et produit un segment de 12 à 20 mA pour réguler le réseau de tuyaux de gaz épuisé de 0,4 MPa. vanne de régulation. Ceci est en fait basé sur le schéma de division de plage dure des instruments conventionnels pour obtenir un réglage de plage divisée afin de maintenir une pression de vapeur stable de 0,7 MPa.

2. Contrôle de la charge thermique de reflux dans la section centrale de la tour à pression normale et de la tour de réduction de pression

La fonction principale du reflux intermédiaire est d’évacuer une partie de la charge thermique dans la tour. La charge thermique du reflux de la section médiane est le produit de la différence de température avant et après que le reflux de la section médiane soit refroidi par l'échangeur de chaleur, du volume de reflux de la section médiane et de la chaleur spécifique. Le débit de refusion est déterminé par la taille de la charge thermique de refusion dans la section médiane. Le flux de retour de la section médiane est le chemin médian de la boucle auxiliaire, et la charge thermique de la section médiane est utilisée pour cascader le flux de retour de la section médiane afin de former une boucle de régulation en cascade. Le bloc fonctionnel calculateur DCS est utilisé pour calculer la différence de température avant et après refroidissement et pour calculer la charge thermique. La valeur donnée de la charge thermique du circuit principal est donnée par le travailleur ou l'ordinateur hôte.

3. Améliorer le contrôle de l’efficacité thermique des fours de chauffage

Afin d'améliorer l'efficacité thermique du four de chauffage et d'économiser de l'énergie, des méthodes telles que le préchauffage de l'air entrant dans le four, la réduction de la température des gaz de combustion et le contrôle du coefficient d'excès d'air ont été adoptées. Généralement, la commande du four de chauffage utilise les gaz de combustion comme caloporteur pour préchauffer l’air entrant dans le four. En contrôlant la pression du four à la normale, l'efficacité thermique est assurée et le fonctionnement sûr du four de chauffage est assuré.

4. Contrôle de la pression du four

Un transmetteur de pression micro-différentielle est installé dans la chambre de rayonnement à convection du four à pression normale et du four de décompression pour mesurer la pression négative du four. L'actionneur à longue course est utilisé pour régler l'ouverture du déflecteur de fumées à travers la bielle. Maintenir une pression normale dans le four.

5. Contrôle de la teneur en oxygène des gaz de combustion

Généralement, un analyseur de zircone est utilisé pour mesurer la teneur en oxygène des gaz de combustion. La teneur en oxygène est utilisée pour contrôler l'ouverture du déflecteur d'entrée du ventilateur et la quantité d'air entrant dans le four afin d'obtenir le meilleur coefficient d'excès d'air et d'améliorer l'efficacité thermique du four de chauffage.

6. Contrôle de la température de sortie du four de chauffage

Il existe deux solutions techniques pour le contrôle de la température de sortie du four de chauffage, qui sont commutées via l'interrupteur (ou l'interrupteur logiciel) sur l'écran de processus du four de chauffage. Une solution consiste à contrôler la température totale de sortie en conjonction avec les débits de fioul et de gaz combustible, et l'autre solution consiste à équilibrer le contrôle entre les valeurs d'absorption de chaleur et d'apport de chaleur du four de chauffage. Le contrôle de l'équilibre du pouvoir calorifique nécessite l'utilisation de nombreux blocs fonctionnels de calculatrice pour calculer le pouvoir calorifique, et en même temps l'utilisation du bloc fonctionnel PID de contrôle du pouvoir calorifique. Sa valeur donnée est le produit de la différence entre le débit d'alimentation, la chaleur spécifique, la température de sortie d'alimentation et la température d'entrée du four de chauffage, c'est-à-dire la valeur endothermique. La valeur mesurée est le pouvoir calorifique du fioul et du gaz combustible, c'est-à-dire le pouvoir calorifique. Le contrôle de l'équilibre du pouvoir calorifique peut réduire la consommation d'énergie, fonctionner en douceur et contrôler plus efficacement la température de sortie du four. Le développement et la mise en œuvre du système utilisent pleinement les capacités de l’instrumentation du DCS.

7. Contrôle de découplage de la tour à pression normale

La tour atmosphérique comporte quatre lignes latérales. Les modifications du volume d'extraction de n'importe quelle ligne latérale modifieront le reflux interne sous le plateau d'extraction, affectant ainsi la qualité du produit de chaque ligne latérale sous la ligne latérale. Généralement, le point de distillation initial normal de première ligne, le point sec normal de deuxième ligne (point sec de 90 %) et la viscosité normale de troisième ligne peuvent être utilisés comme indicateurs de qualité en fonctionnement. Afin d'améliorer le rendement en pétrole léger, d'assurer la qualité du produit de chaque ligne latérale et de surmonter l'influence mutuelle de chaque ligne latérale, un contrôle de découplage des lignes latérales de la tour atmosphérique est adopté. En prenant la deuxième ligne constante comme exemple, la quantité constante de retrait de la deuxième ligne peut être contrôlée par le flux de retrait de la deuxième ligne, ou elle peut être contrôlée par la méthode de découplage et commutée par le commutateur d'écran de processus. Le procédé de découplage utilise la sortie du bloc fonctionnel de contrôle du point sec constant de deuxième ligne multipliée par le retard de la quantité d'alimentation en pétrole brut comme valeur donnée du bloc fonctionnel de débit d'extraction constant de deuxième ligne. La valeur mesurée est la somme du débit de la ligne latérale, de la valeur de retard du débit de ligne normal et de la valeur de retard du volume d'huile distillée normale de la tour.

Le bloc fonctionnel de retard est utilisé lors de la configuration et la constante de temps de retard est déterminée par des expériences. Cette méthode de contrôle de découplage du point sec descendant modifie non seulement le débit de cette ligne latérale, mais ajuste également le débit de la ligne latérale suivante, stabilisant ainsi la qualité du produit de chaque ligne latérale. Le contrôle découplé ajoute également une anticipation du flux de pétrole brut, qui joue un rôle important dans le bon fonctionnement, la résolution des perturbations et la garantie de la qualité.

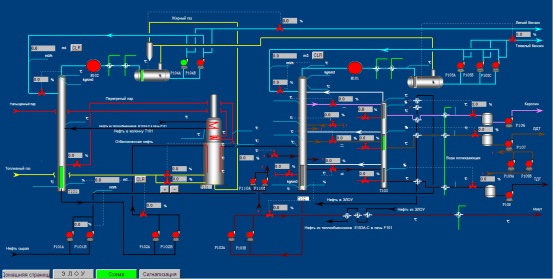

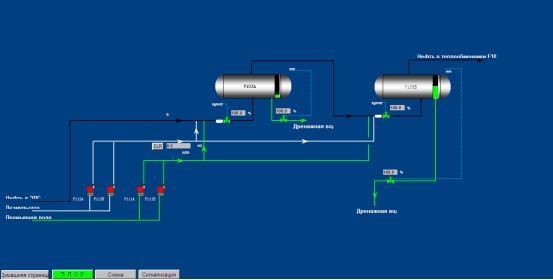

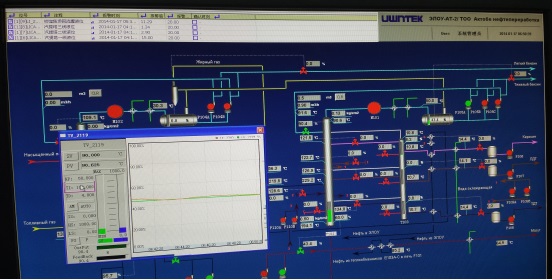

4. Captures d'écran du projet