L'α-pyrrolidone, également connue sous le nom de 2-pyrrolidone, est une matière première chimique importante. Il est principalement utilisé comme matière première pour le monomère de polyvinylpyrrolidone (PVP), la N-vinylpyrrolidone (NVP). C'est également un solvant de haute qualité utilisé dans les produits pharmaceutiques et les résines. Il est utilisé dans la production de cire pour sols, la récupération d'acétylène, d'encres spéciales, etc. La NVP peut être préparée par la réaction de l'α-pyrrolidone et de l'acétylène, puis polymérisée pour obtenir la PVP. Le PVP a une excellente solubilité, une faible toxicité, des propriétés filmogènes et une surface complexante. En raison de son activité et de sa stabilité chimique, il est largement utilisé en médecine, dans l'alimentation, dans les produits chimiques quotidiens, dans les revêtements, dans la polymérisation des polymères et dans d'autres domaines. Il a également de nombreuses utilisations dans le textile, l’impression et la teinture, la fabrication du papier, les matériaux photosensibles, l’agriculture et l’élevage, etc.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. est une entreprise émergente moderne intégrant la recherche et le développement, la production et la vente de nouveaux excipients pharmaceutiques. La production annuelle de la société de 14 000 tonnes de nouveaux excipients pharmaceutiques PVP utilise le 1,4-butanediol comme matière première et est développé de manière indépendante.

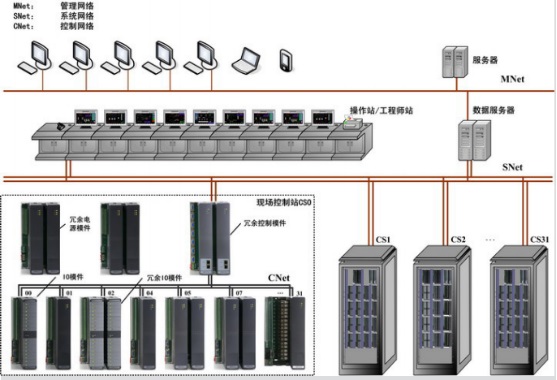

Des réacteurs de synthèse efficaces et des processus de polymérisation avancés réduisent la pression et la température de réaction, raccourcissant ainsi le temps de réaction, ce qui met également en avant des exigences de contrôle plus précises et plus stables pour le contrôle de la production. Ce projet utilise le système Hangzhou UW500 pour contrôler l'ensemble

Le processus de production est contrôlé. Le système de contrôle distribué UW500 a été largement utilisé dans le domaine de l'automatisation. L'utilisation du système de contrôle distribué UW500 pour surveiller l'ensemble du processus de production peut améliorer efficacement le rendement du produit et améliorer la stabilité du produit.

Il existe trois méthodes principales pour la production d'α-pyrrolidone dans mon pays : 1) Méthode Raper : les matières premières acétylène et formaldéhyde réagissent d'abord pour former du 1,4-butynediol, qui est ensuite hydrogéné en 1,4-butanediol et converti en γ-butanediol. Lactone, puis réagir avec l'ammoniac pour préparer l'α-pyrrolidone. 2) Méthode d’oxydation du butane en anhydride maléique. 3) Méthode au cyanure d'hydrogène : La réaction d'addition d'acide cyanhydrique et d'acrylonitrile donne du 1,4-succinonitrile, qui est réduit en aminobutyronitrile par hydrogénation partielle, puis hydrolysé et cyclisé en α-pyrrolidone. Ce projet utilise la première méthode, qui présente les avantages suivants : (1) Le processus est simple et les matières premières sont facilement disponibles. (2) Les sous-produits générés au cours du processus peuvent être facilement transformés en sous-produits, ce qui entraîne moins de pollution environnementale. (3) Le contenu du produit est élevé. La déshydrogénation du 1,4-butanediol est utilisée pour produire des produits de γ-butyrolactone. En utilisant le processus de déshydrogénation catalytique en phase gazeuse,

Autrement dit, une fois la matière première 1,4-butanediol gazéifiée, la réaction de déshydrogénation est réalisée à l'aide d'un catalyseur de déshydrogénation. La majeure partie de la matière première est convertie en γ-butyrolactone, une petite quantité est convertie en tétrahydrofurane, composants légers butanol, etc., et une petite quantité est convertie. Sans conversion, chaque réaction chimique est la suivante : Après la réaction, le γ- purifié la butyrolactone est obtenue par la tour d'élimination de la lumière et la tour de produit fini. Après avoir été mélangé à de l'ammoniac liquide anhydre à travers le mélangeur pipeline, il entre dans le réacteur α-P et est chauffé à haute température et haute pression. L'α-pyrrolidone est préparée en réagissant dans les conditions. Après la réaction, l'α-pyrrolidone purifiée est obtenue par plusieurs processus tels que la désamination, la décomposition et la déshydratation.

Les deux étapes principales du processus de synthèse de l'α-pyrrolidone par la méthode Raper sont le processus d'hydrogénation et le processus de réaction à l'ammoniac.

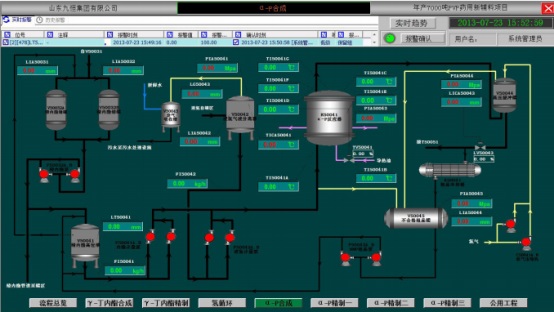

1) La qualité du processus d'hydrogénation affecte directement le rendement et la qualité de la γ-butyrolactone, affectant ainsi le rendement en α-pyrrolidone. C'est un maillon très important dans le processus de production de l'α-pyrrolidone. Il comprend principalement 3 étapes. Étapes de réaction : vaporisation, synthèse, séparation. La réaction de synthèse est réalisée dans la même cuve de synthèse et les matériaux réactionnels sont ajoutés par étapes. Tout d'abord, les matériaux 1,4-butanediol et les matériaux auxiliaires sont placés simultanément dans la bouilloire de synthèse pour démarrer la réaction de dépolymérisation. Une fois la réaction terminée, de l’hydrogène est ajouté étape par étape pour démarrer la réaction d’addition. Après un certain temps, lorsque la température de réaction atteint la valeur spécifiée, ajoutez une concentration élevée d'hydrogène. Il s'agit d'une forte réaction exothermique. À mesure que la réaction se poursuit, la température dans la bouilloire continue d’augmenter, formant ainsi une réaction positive. Si la chaleur de réaction correspondante ne peut pas être évacuée à temps, un phénomène de « survol de la température » se produira, entraînant une augmentation des réactions secondaires. , réduisant considérablement le taux de récupération de la γ-butyrolactone. Au fur et à mesure que la réaction se termine progressivement. La vitesse de réaction ralentit et le dégagement de chaleur est considérablement réduit. À ce stade, si la chaleur de réaction est trop évacuée, la réaction sera incomplète, le processus nécessite donc un contrôle strict de la température de réaction de condensation.

2) La réaction d’addition d’ammoniac est un autre maillon très important dans le processus de production de l’α-pyrrolidone. Il subit principalement des processus de prétraitement, de synthèse, de séparation et autres. Le processus d’ajout d’ammoniac est la deuxième étape du processus de production de l’α-pyrrolidone. Une fois que le liquide d'alimentation synthétique obtenu à partir du processus de synthèse entre dans le réacteur de prétraitement, étant donné que la réaction d'hydrogénation précédente a été effectuée à haute température et haute pression, beaucoup seront inévitablement produits. Il s'agit d'un sous-produit, donc avant d'ajouter de l'ammoniac, les impuretés susceptibles d'affecter cette réaction doivent être éliminées au préalable. Il s'agit d'ajouter un solvant organique comme agent d'extraction pour séparer la γ-butyrolactone du produit synthétique. Après cela, entrez dans le processus de synthèse. Lorsque la γ-butyrolactone est ajoutée au liquide ammoniac, une grande quantité de chaleur sera générée au début de la réaction. Cette chaleur de réaction doit être traitée à temps. En raison de la grande inertie thermique, il est nécessaire d’éviter les dépassements de température. Une fois le processus d’ajout d’ammoniac terminé, il entre dans le processus suivant. Puisqu’il s’agit d’un produit pharmaceutique, la pureté de l’α-pyrrolidone doit être très élevée. Il doit ensuite subir plusieurs processus de distillation et de purification, qui nécessitent tous un contrôle très précis. Il ressort du processus de réaction que l'ensemble de l'ajout d'ammoniac implique également le processus de chauffage, de refroidissement et de conservation de la chaleur, et que le processus d'ajout d'ammoniac prend beaucoup de temps. Pendant le processus d'ajout d'ammoniac, il existe également des exigences plus élevées en matière de température dans la bouilloire, donc cette partie Les tâches principales sont le contrôle quantitatif de l'eau ammoniaquée, le contrôle de la température pendant le processus d'ajout d'ammoniac et l'optimisation du temps d'ajout d'ammoniac.

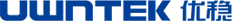

Figure : Section de réaction d'hydrogénation

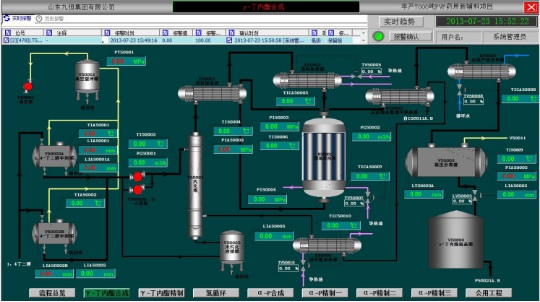

Figure : Section de réaction de synthèse

Figure : partie de l'algorithme de contrôle de la température

Ce projet dispose d'une salle de contrôle centrale. L'équipement hôte du système, la station d'ingénierie et la station d'exploitation sont installés dans la salle de contrôle centrale. Selon les exigences de contrôle et de gestion de la production, la station d'ingénierie, la station d'exploitation et la station de contrôle sur site sont mises en place. Ils sont généralement divisés en stations de contrôle sur site de synthèse, station de contrôle sur site d'α-Butyrolactone, station de contrôle sur site de récupération d'α-p et station de contrôle sur site d'ingénierie publique.

Depuis que ce projet a été mis en service avec le système de contrôle distribué UW500, il s'est déroulé sans problème et a donné des résultats remarquables. Le taux de stabilité des opérations et la qualité des produits ont été grandement améliorés. L'intensité du travail des travailleurs et la consommation de matières premières ont été considérablement réduites, tout en garantissant la stabilité de l'appareil. fonctionnement sûr. Cela améliore directement la compétitivité de l'entreprise sur le marché et lui apporte des avantages économiques très évidents. La mise en service réussie de ce projet montre que le système de contrôle distribué UW500 présente une stabilité et une fiabilité de haute qualité.

-